16個のLEDを順に点灯させます。

背景

回路設計を上達する方法はとにかく作ることだそうです。前回に引き続いて学ぶため、本の回路を製作しました。

前回(記事『LEDピカピカ装置』)

当記事内で「本」と呼びます。↓

ブロック図

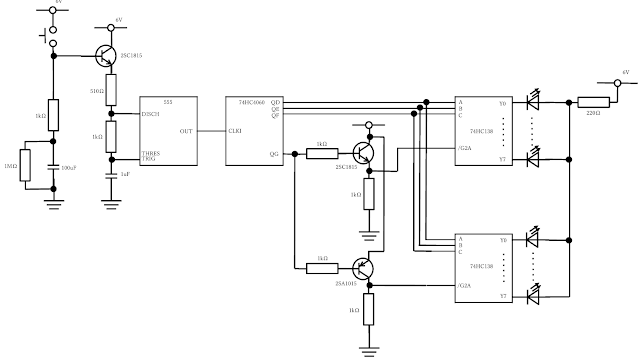

本に載っていたのは32個のLEDを点灯させる『32ルーレット』ですが、LEDを16個に減らした『16ルーレット』に簡略化しました。

図1左上のボタンスイッチを押している間、円周上に並べたLEDが回転するような順に1個ずつ点灯します。ボタンスイッチを離すと回転がゆっくりになり、いずれかのLED点灯で止まります。

回路の動きを言葉で表すと、タイマ(555)からクロック信号を出力させ、バイナリーカウンタ(74HC4060)の4桁2進数出力を2個並べたデコーダ(74HC138)から個別のLEDのカソードに”L”出力する構成です。押していたボタンスイッチを離すと100μFコンデンサの放電によりボタン直結のSC1815のICEが減少していくにつれ1μFコンデンサへの充電速度が遅くなっていき、これが555出力の変化を遅くしてやがて止まる仕組みです。

主な部品

タイマ 555

有名なロングセラーICです。Wikipediaにも記事がありました(「555 タイマー」)。

価格が安く、多用途に使え、安定性が高いことによって世界中で広く使われるようになったICであり、たとえば2003年の1年間だけでもおよそ10億個が生産され[3]、これまで製造された中で最も有名な集積回路となった[4][5]。

(Wikipedia「555 タイマー」より抜粋)

ネット検索すると多数の解説情報が見つかり理解の助けになります。

バイナリーカウンタ 74HC4060

10桁の2進数を出力するICです。今回は下4桁分しか出力を取り出さないのですが。

3入力8出力デコーダ 74HC138

本では 74HC154(4入力16出力デコーダ)を2個使って32個のLEDを点灯させておりました。ところがこの74HC154が手に入らず、74HC138(3入力8出力デコーダ)で代用しました。

74HC138を4個使えば『32ルーレット』を実現できるのでしょうが、わたしにとってはLEDだけでも部品点数が多いので、2個に抑えて16個のLEDを点灯させます。

手に入れたICは刻印から東芝製のTC74HC138とわかりました。メーカサイトのデータシートによれば定格±25mAのプッシュプル出力(ICから電流を流し込みも流し出しもする出力)です。今回使用したLED1個ずつ程度の点灯であればカソードにつなげて直接駆動して問題ありません。

バイポーラトランジスタ 2SC1815、2SA1015

わたしでも名前を知っているトランジスタです。前述の”555”の例もあって調べたところ、Wikipediaに専用ページこそありませんが記述はありました(「バイポーラトランジスタ」)。

トランジスタに特徴的なものに、コンプリメンタリ・ペアがある。コンプリメンタリ(相補的)・ペアとは、それぞれで極性が反転している他は特性の似たNPNとPNPのトランジスタの組で(実際にはキャリアが電子と正孔とで異なる以上、完全に等しい(完全に対称的な)ものは原理的に作れない)、たとえば2SC1815と2SA1015というペアがあった。

(Wikipedia「バイポーラトランジスタ」より抜粋)

汎用性・性能に対して価格、入手性が良いことから電子工作定番となった小信号用バイポーラトランジスタのペア。元々は東芝が製造していたものの生産終了しており、現在出回っているものは海外メーカの互換品とのこと。今回使ったものも互換品でした。この辺りのことは意識してませんでしたが、これも学びかもしれません。

製作

基板カット

前回同様にアクリルカッターを使用。前回同様に1時間かけても切れません。

結局ニッパで切り(割り)ました。バリもニッパで切り落としました。

実装

方眼紙に基板配線図を描きました。格子部分をユニバーサル基板のスルーホールに見立てております。

なお、本には作品毎に基板配線図が載っており、読者はそれをコピー、切り取って基板に貼って使えるようになっております。今回は簡略化したので自分で描かざるを得なかったというのもありますが、こうした手間を憶えることも後々の面倒を予防するために有用な習慣になることでしょう(実際、動作不良の原因となった結線ミスを追いかけるのに後で役立ちました)。

すずメッキ線、IC(ソケット)。線はICの下も通すので先に引き回します。

その後は背の低い部品から順に実装して完成。

アクリル板加工

LEDを並べるフロントパネルと、基板を固定するバックパネルを切り出します。

”アクリルカッター”ならさすがにアクリル板は切れるだろうと思いきや、30分間以上かけても厚さ2mmの1/3も切れません。諦めてへし折りました。

今後は”カッター”ではなく、へし折る目印を掘る道具とみなします。

穴あけ位置を記した紙を貼り、上からハンドドリル(百均)を通しました。切るのとは違ってすんなりです。

最初の穴は百均のドリル(直径1.0mmと1.5mmのセット)で済んだのですが、直径10mmまで穴を拡げるにはリーマーが必要です。

リーマーも穴径が3.0mmから、とのことでドリルも併せて買い足しました。これを最初から買っていれば百均のドリルは要らなかったのですが。。。無駄な出費になってしまいました。計画性が足りてないのでしょう。

穴をドリルとリーマーとで拡げました。

LEDを穴にはめて接着剤で固定します。

配線

LEDにリード線をはんだ付けしました。線の弾性に負けてはんだが外れそうで危なっかしいです。

はんだ付け部分に熱収縮チューブを通して補強すればよかったと思ったのは組み上げてしまった後でした。

組み立て

基板をリアパネルに固定しました。ねじ1本にワッシャを2個。片方のワッシャがスペーサ代わりです。

組み上げ完成です。

動作

感想

今回555を調べたことで思ったのですが、今まで回路にも部品にも興味を持てないまま電子工作を繰り返しておりました。ですが、それではただの作業。頭も心も動かさずに流していたから何も身につかなかったのかもしれません。

0 件のコメント:

コメントを投稿